Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Наш офис и демонстрационный зал

расположен по адресу:

г. Москва, ул. Дорогобужская, д. 14,

стр. 4, офис 302 (1 подъезд, 3 этаж)

с 09:00 до 19:00

С вами 3Dtool , мы продолжаем серию, посвященную 3D печати - инженерным, а также композитным пластикам. Мы опишем наш опыт работы с этими филаментами, поделимся впечатлениями и раскроем некоторые секреты печати.

Идея описывать инженерные и сложные в использовании филаменты, пришла к нам после частых обращений клиентов с вопросами о том или ином материале. А также частые вопросы из серии: будет ли печатать условный "Геркулес", каким-нибудь новомодным "Relax" или "Pet-G" сформировали запрос на статью сами собой.

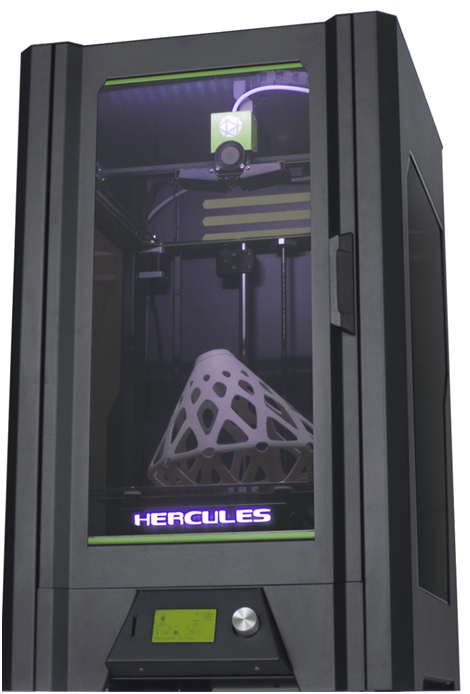

В прошлой статье, мы проследили с вами за процессом печати угленаполненным материалом Ultran на принтере PICASO Designer X, сегодня же, опишем не менее популярную машину известной компании - Imprinta. Конкретно, речь пойдет о большом 3D принтере - Hercules Strong . В связку ему выбран не так широко распространенный, а от того сильно интригующий, материал "ePA" от компании E-Sun. Судя по описанию на сайте, данный материал представляет собой всем известный и проверенный временем Нейлон, со всеми его плюсами и минусами. Такими, как - прочность на разрыв, усиленное впитывание влаги или высокую усадку. Что ж, проверим это утверждение на деле.

Для начала познакомимся с таблицей материалов производителя ESun и посмотрим на этикетку катушки. Температура печати 240-260 градусов, температура стола 80-110, температура "холодной зоны", читай - радиатора, не более 50 градусов. В качестве основы, подойдут настройки печати от пластика АБС. Подредактируем шедший в комплекте с принтером профиль печати под Slic3r с учетом вводных и поставим модель на просчет.

К слову, мы усиленно готовимся к выставке 3D Print Expo, до которой осталось всего 2 недели, и поэтому поставим на печать элемент одного из экспонатов нашего будущего стенда. Этим экспонатом станет радиоуправляемая модель багги в масштабе 1/18 со всем известного сайта-библиотеки .stl моделей. Печатать будем корпус дифференциала и его шестеренки, довольно нагруженный и критичный к перегрузкам узел. Устойчивого к истиранию и довольно прочного нейлона хватит на решение этой задачи "с головой".

С файлами разобрались, g-code подготовлен. Самое время подготовить к печати 3D принтер Hercules Strong и сам материал. Нейлон сам по себе, сильно впитывающий влагу пластик, а если ePA, это нейлон, то к нему данное утверждение можно отнести в полной мере. Поэтому катушка пластика отправляется на длительную сушку в уже описанную нами в прошлой статье "сушильную камеру" в виде обычного духового шкафа. Выставляем 100 градусов на термореле, засекаем 5 часов и оставляем наших подопечных на некоторое время.

На часах "прогрева катушки", остается менее получаса. Перейдем к принтеру. В первую очередь необходимо нанести адгезив на стеклянную платформу нагревательного стола. Используем для этого наш любимый 3D клей. Печатаем им с самого появления и ни разу не разочаровались. Держит практически любые материалы намертво, и так же легко отпускает, если вежливо попросить и подождать, пока стол остынет. Деталь сама отскочит к вам в руки. Устанавливаем стол на место, теперь пришла пора калибровки. Благо, на геркулесе делать это удобно - помогает автоматизированная система в меню "калибровка по углам". Выполняем калибровку, ставим принтер на прогрев.

Пришло время запускать печать. Достаем катушку из духового шкафа, загружаем в экструдер и удивляемся - из экструдера с температурой сопла в 245 градусов, материал поступает с пузырьками. 5ти часов на просушку явно мало. Материал намотан очень плотно и простой нагрев воздуха уже не позволяет легко и просто прокалить весь массив филамента. Повторяем процедуру как минимум еще на 5 часов.

Первый слой пошел. Интересная особенность материала в том, что он заметно меняет цвет после просушки. Связано ли это с БОЛЬШИМ количеством впитанной влаги, или зависит от особенностей смеси конкретного E sun "ePA", однако желтоватые, похожие на натуральный pla по цвету нити, перемежаются с привычными - прозрачными. Тем не менее, на прочность эта особенность не влияет.

Данный дифференциал мы печатали на средних настройках скорости со слоем в 200 и 250 (first layer) микрон. Заполнение чуть более 5%, но в данном случае оно не играет роли, т.к. модель тонкостенная. При указанных параметрах, деталь получалась прочной и отвечающей всем поставленным перед ней требованиям. Пощупать получившееся можно будет на грядущей выставке - 3D-Expo, которая будет проходить 12 - 13 октября в экспо центре "Сокольники" в Москве. Ждем Вас на нашем стенде и готовы будем ответить на все ваши вопросы!

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми